CONSTRUCCION DEL PUENTE ATIRANTADO MAS ALTO DEL MUNDO

La ciudad de Millau, localizada al sudeste de Francia, no estuvo adaptada al trafico motorizado, se tardaban 3 horas en pasar por la ciudad debido a la congestión que empezaba en junio y terminaba en agosto; buscar una solución fue el mayor desafío del Ing Michel Virlogeux, para rodear el pueblo y desbloquear esta ruta de Europa tendría que conseguir lo que se creía que era imposible construir una carretera a través del gigantesco valle de Tarn.

Click aqui ↓ enlace libre de virus

▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣

.

Los ingenieros crearon una obra maestra, el viaducto de Millau que abarca 2.5 km de longitud, esta a 343 m sobre el suelo y es el puente más alto

del mundo, toca el suelo solo 7 veces, sus delgados pilotes de concreto armado sujetan

un tablero de acero aerodinámico de 36,000 Tn sujetas por una hilera de 154

tirantes de acero super-reforzados.

.

RESPONSABLE DEL DISEÑO

Este puente suspendido se completó en 2004, llevo la

arquitectura e ingeniería modernas a sus límites, muchos creían que era

imposible y provocó mucha controversia, tanta que en 1993 se inició un competición

internacional para buscar la solución, el premio se lo llevo el Arq. Norman

Foster y el Ing. Michel Virlogeux.

El puente no solo recorre uno de los valles más profundos

de Europa, sino que descansa sobre un suelo irregular y soporta unos vientos muy

fuertes, uno de los mayores desafíos fue terminar la construcción en menos de 4

años y que la estructura fuera duradera con una vida útil de 125 años.

.ALGO DE HISTORIA

"Jhon Smeaton, considerado el padre de la ingeniería civil, logró unir bloques de granito con cal hidráulica en la construcción del faro de Eddystone, esta estructura fue muy resistente al golpeo de las olas; es así que, la combinación de fraguado rápido bajo el agua fue lo que revoluciono la Ingeniería Civil, se podría decir que la cal hidráulica fue el precursor del cemento Portanld que es el ingrediente fundamental de los concretos modernos".

|

| Faro de Eddystone |

Los ingenieros del puente mejoraron la formula revolucionaria de Smeaton para crear una forma tecnológicamente sofisticada de concretos modernos y la usaron a gran escala, construyendo 7 de los pilotes más grandes del planeta; los pilotes contienen aproximadamente 90 000 m3 de concreto de una resistencia muy elevada.

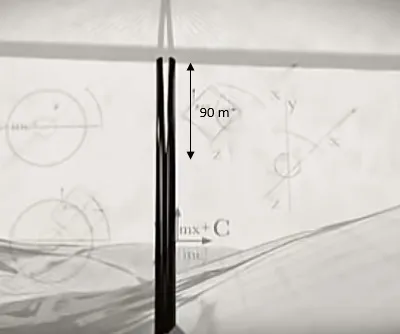

EL FACTOR TIEMPO

Para lograr la meta y evitar la multa de 25,000 euros por día, cada pilote se construyó simultáneamente en 7 obras individuales, y debido a su forma compleja se usó técnicas novedosas en todo el proceso constructivo. En octubre del 2011 se rompió los esquemas, se inició con la construcción, cada pilote tiene una altura distinta una de otra, la más alta es de 245 m, su forma octogonal se estrecha gradualmente viviéndose a 90 m bajo el tablero para dar más flexibilidad. Se logro acabar con la construcción de los pilotes en 2 años, 1 mes antes de lo previsto.

.

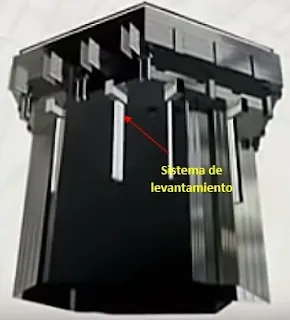

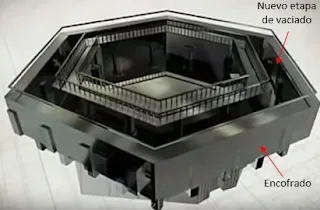

TECNOLOGÍA DEL ENCOFRADO

El diseño arquitectónico planteaba pilotes estéticos pero era

necesario elegir formas que se pudiera levantar con moldajes auto-trepantes;

para construir etapas de 4 m los ingenieros utilizaron un armazón auto-trepante

moderno, un sistema hidráulico elevaba un molde gigantesco; después del

vertido el concreto, se desmantelaba el molde, entonces el armazón que lo

sujetaba se elevaba mediante gatos hidráulicos y se volvía anclar en el

hormigón fraguado, después el molde se remontaba para el siguiente vertido, en

total cada ciclo necesito 3 días.

|

| Sistema de levantamiento mediante gatos hidráulicos |

EL VIENTO UN GRAN DESAFÍO

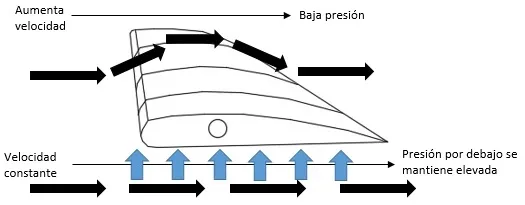

A medida que se avanzaba con la construcción, su altura creo un gran desafío, "el viento", la solución era reducir la fuerza del viento con un tablero de forma

aerodinámica, puesto que el viento al pasa por debajo reduciría grandemente su fuerza.

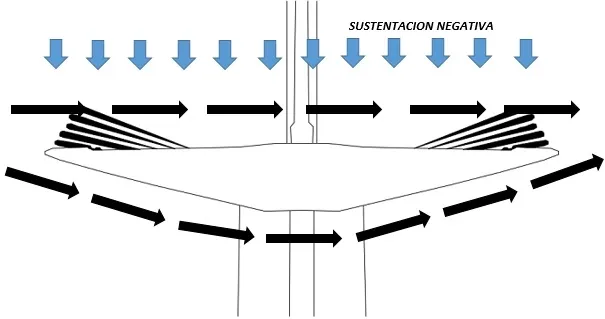

El caso inverso, como la superficie curva está por debajo el aire pierde

presión al acelerar y las altas presiones que hay por encima empujan hacia abajo creando "sustentación inversa" (la fuerza del elemento aumenta).

.

Tomando en cuenta la "sustentación", era necesario que el tablero fuese aerodinámico, tiene un forma continua con muy

poca inclinación, lo que hace que el viento pase por debajo reduciendo su

fuerza, de esta manera el aire que pasa por encima generan altas presiones y la fuerza de la estructura aumentará.

.

EL ACERO

Los ingeniero decidieron crear un rompecabezas de acero, las piezas se fabricaron en Francia y se transportaron hasta Millau, se transportaron piezas de 20 m de longitud, en total viajaran 2,000 camiones plataformas con acero, las soldadura se concluyeron en 20 meses utilizando 150 tn de material para soldadura.

.

LANZAMIENTO DEL TABLERO

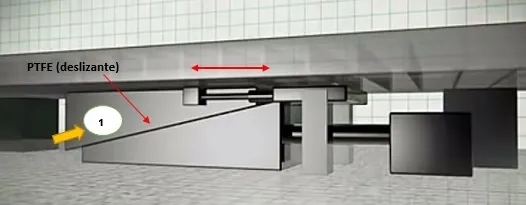

Uno de los problemas fue colocar los tableros sobre los pilotes, la alternativa fue deslizar las 2 secciones del tablero desde cada extremo del puente, al ser los pilotes muy delgados no se pudo usar las técnicas de despliegue clásicas.

La parte principal del tablero pesa 7,000 tn, las proporciones de altura y anchura de los pilotes hacían que fuera sensible a las fuerzas laterales, si se empujara al tablero por la superficie del pilote, se generaría fricción aumentando la fuerza lateral con consecuencias catastróficas.

.

La solución es reducir la fricción durante el despliegue, era necesario crear un mecanismo para desplazar sin crear fricción, es asi que se fabrico un "desplazador", que utilizó la propiedad resbaladiza del PTFE y gatos hidráulicos para elevar el tablero sobre cada pilote antes de desplazarlo hacia adelante.

.

Cada desplazador utiliza dos bloques cubiertos con PTFE y

con forma de cuña, un cilindro hidráulico tira de la cuña superior que se

desliza por la cuña inferior, esto eleva el tablero sobre el pilote y al mismo

tiempo lo desplaza hacia adelante, entonces la cuña inferior se desliza hacia

atrás bajando el tablero sobre el pilote, cada ciclo mueve el tablero 600mm, todos los sistemas de despliegue se mueven a la misma

distancia y al mismo tiempo de esta manera no produce ninguna fuerza sobre los

pilotes.

Antes de hacer los despliegues, existía otro problema, las luces típicas entre cada pilote era de 342 m de largo, es mucha distancia para recorrerla directamente, es así que se instaló sobre cada luz un cimiento temporal, un puntal grande para dividir la distancia entre dos, se construyeron 7 pilotes temporales a lo largo del puente, esta actividad inicio en febrero 2003.

En mayo del 2004, 15 meses después del despliegue, las dos secciones del tablero se unieron, la precisión fue milimétrica gracias a la tecnología del GPS.

.

PORQUE UN PUENTE ATIRANTADO?

El suelo de caliza inestable descartaba un puente colgante que depende de tener puntos de apoyo firmes a cada lado para aguantar el peso del tablero, la mejor solución era un puente atirantado porque sus cables era lo necesariamente fuertes que permitiese crear un estructura de tal magnitud con foras modernas, ligeras y transparentes.

▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣

.

▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣

.

Información para citar el artículo

Redactado por: Ing. Jorge CondoriFecha: 17 de enero del 2020.▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣.

Redactado por: Ing. Jorge Condori

Fecha: 17 de enero del 2020

.

▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣

.

TE PUEDE INTERESAR ESTAS GUIAS

▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣-▣

.webp)

.webp)

.webp)

.webp)